Аналогов нигде нет

Предлагается патентованный технологический регламент по механизированному снятию обветшавших рубероидных кровель с крыш жилых, общественных и промышленных зданий с переработкой образующихся кровельных битумных отходов в сухой порошок. Для реализации процесса предназначены специальные патентованные машины, изготавливаемые на заводе в Бресте. Переработка кровельных битумных отходов может осуществляться в стационарных условиях на специализированном пункте и в мобильном исполнении.

Порошок из отходов вторично используется как вяжущее в различных сухих сыпучих строительных смесях для приготовления из них патентованных холодных и горячих изоляционных мастик, асфальтов, теплоизоляционных составов и другого – того, что применяется в новом и ремонтном строительстве, включая дорожное. При реализации проекта обеспечивается ресурсосбережение, снижаются затраты энергии, повышается долговечность сооружений, улучшается экологическая обстановка, создаются новые рабочие места. Аналогов предлагаемой технологии ни в СНГ, ни в других странах нет.

Проект готов к внедрению

Проект в виде строительного нормативного документа Р5.08.059.09, утвержденного 17 декабря 2009 года РУП «Стройтехнорм», и новых действующих машин готов к внедрению. Заказчиками проекта являлись Брестское управление жилищно-коммунального хозяйства и Брестский областной комитет природных ресурсов и охраны окружающей среды. Финансирование осуществлялось из инновационного фонда Брестского облисполкома.

Традиционные методы проектирования, возведения и эксплуатации зданий различного назначения основаны на обеспечении в них только конкретных функциональных процессов. Моральный и физический износ строительных конструкций не учитывается. А они при реконструкции и замене образуют отходы – вторичное сырье. В целом на стадии проектирования зданий на перспективу должен закладываться рациональный и коммерческий подход. Он заключается в комплексном использовании строительных отходов, которые обязательно образуются при реконструкции или сносе обветшавших конструкций или целых сооружений. При этом строительные отходы следует полностью утилизировать, а соответствующую технологию разрабатывать с учетом возможностей переработки отходов в продукцию, которую можно вторично применять в строительстве. Традиционный метод проектирования, при котором не прогнозируется физический износ сооружений или отдельных строительных конструкций, должен уступить место более экономичному.

Кладовые дефицитного битума

Известна проблема с образованием огромных объемов битумных отходов, возникающих при восстановлении и ремонте рубероидных кровель. Битумные материалы получают из нефти, которая относится к невозобновляемому природному сырью. Начиная с 1960 года, в СССР на зданиях и сооружениях устраивались типовые плоские крыши с битумными кровлями из рубероида, объем которых составляет 75-80 процентов от общего объема всех возведенных крыш.

Обычно при ремонте такие кровли восстанавливались посредством наклейки на них дополнительных слоев рубероида на битуме. В настоящее время такие крыши представляют собой своеобразные кладовые с большим содержанием дефицитного битума: в одном кубометре кровли содержится 20-70 килограммов этого материала и более. В практике неизвестны ресурсосберегающие технологии реконструкции крыш с битумными кровлями. Такие кровли, как правило, разбирают вручную, а образующиеся битумные отходы вывозят на полигоны или несанкционированные свалки.

Пригодны для вторичного использования

В Беларуси ежегодно ремонтируется до 1,5 миллиона квадратных метров битумных кровель. Причем объемы таких ремонтов ежегодно нарастают. При этом образуется до ста тысяч тонн кровельных отходов с содержанием в них 80-83 процентов битума – более 80 тысяч тонн. Таким образом, при стоимости одной тонны битума в 600-700 долларов уничтожается пригодное для вторичного применения сырье на сумму до 70 миллионов долларов. Подобная ситуация складывается также буквально во всех городах России, Казахстана и других стран СНГ. Та же картина – на многочисленных заводах по выпуску кровельных рулонных материалов. В сутки только на одном заводе образуется от 5 до 12 тонн отходов из битумосодержащих материалов, которые просто уничтожаются.

Приклеивающие битумные мастики и битумы, находясь в межслойных промежутках рулонных кровельных материалов, не испытывают прямых разрушительных воздействий солнечной радиации, а также не подвергаются химическим изменениям. Поэтому битумы в кровельных отходах пригодны для вторичного использования.

Лучше всего измельчать в порошок

Практиковалась и термическая выплавка битума из рулонных кровельных отходов. Но этот метод энергозатратный, трудоемкий и требует изготовления громоздкого, металлоемкого и сложного технологического оборудования. Притом в данном случае стоимость вторичного битума в 1,5-1,8 раза выше стоимости кондиционного битума. Кроме того, не решается вопрос переработки и вторичного применения основы рубероида: картона, стеклохолста. А это до 25 процентов от общего объема обрабатываемых кровельных отходов. И еще. При многократном термическом воздействии на битумы происходит химическое изменение их мицелл с ухудшением физико-механических свойств заново получаемых битумных сплавов.

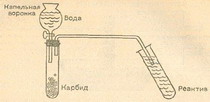

Наиболее предпочтительным способом переработки битумных отходов служит их механическое измельчение в порошок. Вязкие отходы трудно поддаются мельничному дроблению. Поэтому был создан высокоскоростной мельничный агрегат с постоянно изменяющимся внутренним рециклом в размольной емкости. Для получения битумного порошка нужной фракции он просеивается через систему сит на виброгрохоте. Старые слои рубероидной кровли разбирают с помощью изготовленных в Бресте машин, которые применяются на строительных объектах не только Беларуси, но и России – в Москве, Саратове, Нижнем Новгороде и других городах. Комплекс машин работает в стационарном и мобильном режимах.

Принципиально изменяется технология

При использовании вяжущего битумного порошка принципиально изменяется технология изготовления битумосодержащих материалов – гидроизоляционных мастик, теплоизоляционных и асфальтовых смесей. На основе порошка и недорогих местных сыпучих наполнителей (песок, керамзит, шлак, зола и прочее) приготавливают различные строительные смеси. На объекты их можно доставлять в герметичных мешках. Сыпучие минеральные наполнители на длительное время предотвращают слеживаемость битуминозных строительных смесей. Из таких смесей горячим и холодным способами производят мастичные, теплоизоляционные и асфальтовые составы. Непосредственно на объекте на основе вяжущего порошка с помощью мобильного агрегата получают, например, асфальт для дорожных ремонтных работ, противофильтрационных экранов на полигонах твердых бытовых отходов и захоронения токсичных твердых отходов в качестве матрицы.

К примеру, для получения безыскрового и неэлектропроводного асфальтобетона применяют товарные волокнистые заполнители в виде древесных опилок крупностью до 5 миллиметров, асбеста и торфяной крошки, что повышает стоимость производства строительных работ. Применение же порошка из кровельных бытовых отходов в тех же асфальтобетонах одновременно решает проблему использования и вяжущего, и волокнистых наполнителей, которые значительно сокращают стоимость строительства без снижения его качества.

Структурированная дисперсная система

Смеси на основе порошка из кровельных бытовых отходов содержат в себе все необходимые минеральные и органические волокнистые включения. В случае, например, асфальтобетонов они увеличивают их интервал пластичности до 100-120 градусов, понижают на 10-20 градусов их температуру хрупкости, существенно повышают их эластичность в широком диапазоне температур. Кроме того, положительной особенностью асфальтобетонов и асфальтовых мастик на основе вяжущего порошка из отходов является их повышенная способность поглощать упругие деформации. Это значительно повышает качество изолируемых поверхностей. Такие асфальтовые смеси в меньшей степени накапливают остаточные деформации при повышенных температурах и имеют большую деформативность при отрицательных температурах.

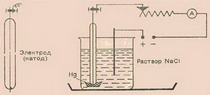

Минеральные и волокнистые наполнители в составе вяжущих порошков из отходов играют роль структурирующих добавок, содержание которых в этих отходах колеблется от 15 до 20 процентов. Наполнители сложным образом взаимодействуют с битумом, содержащимся в рубероидных отходах, будучи структурообразующим компонентом. А минеральные наполнители в порошке из отходов переводят битумное вяжущее в пленочное состояние благодаря высокоразвитой поверхности и образуют структурированную дисперсную систему, которая обладает повышенной прочностью, вязкостью и водоустойчивостью.

Отвечают требованиям стандартов

А еще для вяжущего порошка из кровельных бытовых отходов характерны сравнительно высокие показатели теплостойкости, механической прочности и деформативной способности, особенно при отрицательных температурах. Все эти факторы заметно повышают качество строительства. Выполненные лабораторные и производственные исследования подтвердили хорошие физико-механические показатели мастик и асфальтов на основе вяжущего порошка из кровельных рубероидных отходов. Эти показатели отвечают требованиям действующих стандартов.

Существует настоятельная потребность в массовой тепловой модернизации совмещенных крыш зданий различного назначения в Беларуси, России, Казахстане и другифх странах СНГ. Для этих целей необходимо большое количество доступных и дешевых теплоизоляционных и кровельных материалов. Чтобы сократить до минимума затяжные, как правило, сроки производства кровельных работ, нужны и нетрадиционные технологии строительства и реконструкции совмещенных крыш. Для решения этих непростых задач в Брестском государственном техническом университете и разработан

рассматриваемый технологический регламент.

Рассчитаны и на перспективу

С помощью сухих сыпучих смесей на основе вяжущего порошка из кровельных битумных отходов быстро формируются тепло - и гидроизоляционные слои, а также асфальтовые покрытия с рентабельностью до 50 процентов. Такие смеси можно успешно применять и зимой на сухих поверхностях без снега и наледи. При этом повышается эффективность и культура производства. Так как при восстановлении плоских крыш снова применяют рулонные кровельные материалы с покровным слоем из битума, то предлагаемые технологии рассчитаны и на перспективу. При этом обеспечиваются ресурсосбережение и охрана окружающей среды.