Практика колеровки не ограничивается только лакокрасочной промышленностью, эту технологию используют в других областях, например текстильной и кожевенной промышленности, производстве печатных красок и даже в художественных промыслах. Существуют три способа выпуска цветных красок.

Совместное диспергирование пигментов

Краски производят, добавляя сухие пигменты в дисперсии пленкообразователей на стадии диспергирования, получая материал требуемого цвета. Это общеприменимая практика благодаря кажущемуся удобству. Однако этот способ производства требует длительного времени и больших энергозатрат.

Получение материала смешением красок основных цветов

Специально подготовленные краски определенных цветов смешивают для получения материала требуемого цвета. В данном процессе разделены затратные по времени процессы измельчения и смешения жидких компонентов. Но при таком способе производства необходимо изготовить 12-15 цветных красок, что требует значительных энергозатрат.

Использование предварительно диспергированных пигментов

Предварительно продиспергированные пигменты (колеровочные пасты) позволяют колеровать краску непосредственно на производстве или у потребителя. Данный способ имеет пять преимуществ:

• получение требуемого цвета на участке колеровки;

• снижение времени колеровки;

• снижение энергозатрат;

• снижение стоимости производства;

• небольшое количество отходов.

Дисперсии/свойства краски

Все колерованные краски содержат смесь нескольких пигментов. Сильно различающиеся свойства пигментов, такие как размеры частиц, форма, структура, химическое строение поверхности, степень агломерации и энергетические взаимодействия, сильно затрудняют разработку идеальной рецептуры. В таблице 1 приведены физические свойства наиболее часто используемых пигментов.

Показано, что смешанные системы пигментов не обеспечивают оптимального диспергирования, особенно если размер частиц и химия поверхности существенно отличаются. Время диспергирования смесей пигментов влияет на получение окончательного цвета.

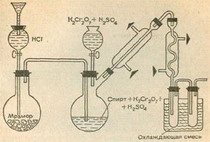

Изучали скорость диспергирования нескольких пигментов. В качестве показателя степени диспергирования пигментов использовали насыщенность цвета. На рис. 1 приведена насыщенность цвета получаемых пигментных дисперсий голубого и зеленого фталоцианиновых пигментов. Зеленый фталоцианиновый пигмент достигает максимальной насыщенности цвета за 60 мин диспергирования. Голубой фталоцианиновый пигмент достигает достаточной насыщенности цвета за первые 100 мин, а максимальной - за 250 мин. Хотя оба пигмента фталоцианиновые, зеленый диспергируется намного легче, так как зеленый пигмент получают хлорированием голубого пигмента, а хлорирование сильно влияет на химические свойства.

Испытание пигментных дисперсий показало, что цвет изменяется в зависимости от времени диспергирования и максимальная насыщенность цвета достигается, когда каждый пигмент в смеси полностью диспергирован. Увеличение времени диспергиро-вания приводит к неоправданному затягиванию процесса. Если процесс прекращен, когда пигменты не полностью продиспергированы, то даже незначительное сокращение времени диспергирования приведет к существенному различию в полученном цвете. Так как каждый пигмент имеет свою энергию диспергирования, возможно возникновение некоторых сложностей при оптимизации количества ПАВ и стабилизации пигментной дисперсии. Оптимальным решением является индивидуальное диспергирование каждого пигмента. Многие производители красок используют такой способ, оптимизируя энергозатраты и стоимость продукции.

Тенденции развития

Использование пигментных паст позволяет производителям лакокрасочных материалов сконцентрировать свое внимание на производстве красок. Поставщики пигментных паст могут развивать партнерские отношения путем производства новых видов пигментных паст.

Колеровка на месте продажи или использования широко применяется в таких секторах рынка лакокрасочных материалов, как материалы для архитектурной отделки и окраски древесины. Способ ручной колеровки с визуальной оценкой цвета уступает место компьютерному подбору цвета и автоматическим системам колеровки