- повышенная химическая стойкость в различных промышленных средах;

- улучшенные физико-механические характеристики для ответственных узлов машин и механизмов;

- высокая тепло-, термо - и огнестойкость материалов;

- био- и радиационная стойкость конструкций и сооружений;

- материалы с функциями самоконтроля и индикации;

- конструкционные материалы, обладающие комплексом улучшенных характеристик, например, повышенная химостойкость и износостойкость, термо - и химостойкость и т.д.

- конструкционные материалы с регулируемыми в процессе эксплуатации свойствами и др.

Проблема внедрения нанокомпозитов предусматривает последовательное решение ряда взаимосвязанных задач:

- Анализ технической доступности и проработанности проблем производства в промышленных масштабах различных видов нанонаполнителей для полимерных композиционных материалов.

- Разработка технологий промышленного производства нанокомпозитов с созданием системы контроля качества и декларированных эксплуатационных характеристик материала. Разработка нормативно-технической и конструкторско-технологической документации. Решение вопросов сертификации, лицензирования, патентования и защиты интеллектуальной собственности.

- Разработка научно-технических принципов создания нанокомпозитов с заданными свойствами: физико-математическое моделирование, химический анализ и фотометрическое структурирование, анализ воздействия физических полей и т.п.

Разработка рецептур и технологий введения наночастиц в матрицу полимера, проведение комплексных лабораторных исследований для подтверждения ожидаемых свойств и качеств новых материалов.

- Организация промышленного производства конструкционных нанокомпозитов и изделий из них. Коммерциализация результатов научно-технической деятельности.

Известно, что получаемые с применением наноструктур композиты, обладают уникальными свойствами: высокой прочностью и пластичностью, высокими каталитическими и магнитными характеристиками, селективной поглощающей способностью, триботехническими свойствами, термо- и химической стойкостью и другое. Например, введение 1.5% палладия в два раза повышает прочность композита на сжатие, сурьма делает композит практически не горючим и т.д. Одной из проблем внедрения полученных результатов, является то обстоятельство, что проводимые исследования не унифицированы и проводятся разными авторами по индивидуальным методикам, что не дает возможности провести полноценный сравнительный анализ полученных результатов и выработать качественные и количественные рекомендации по практическому их применению.

Не решены также вопросы определения оптимальной концентрации наночастиц и равномерного их распределения по всему объему матрицы. Это необходимо не только для того, чтобы максимально использовать огромную удельную площадь поверхности наночастиц, но и для того, чтобы максимально задействовать их поверхностную энергию.

Сегодня многие организации и предприятия заявляют о своей возможности производства наноматериалов, пригодных для промышленного применения. Однако эти материалы обладают своими индивидуальными характеристиками (диаметром, длиной, количеством слоев, удельной площадью поверхности, дефектностью, количеством примесей, наличием функциализации и др.). Необходимо провести работы по унификации требований к исходным продуктам, ранжировать наноматериалы по свойствам, определить общие требования и подходы к производству промышленных наноматериалов.

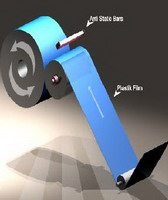

Важным фактором в процессе получения улучшенных характеристик нанокомпозита является разработка технологических основ введения и равномерного распределения наночастиц по всему объему полимерной матрицы, поскольку под действием Ван-дер- Ваальсовых сил, одиночные наночастицы образуют устойчивые агломераты, которые приводят к ухудшению прочностных характеристик композита. В процессе проведения данной работы необходимо учитывать и отличия в режимах полимеризации различных реактопластов. Известные способы разделения агломератов на отдельные наночастицы, такие как механические диспергаторы, устройства использующие энергию физических полей, золь-гель методы и др., не лишены ряда известных недостатков и достаточно сложны в практическом применении

Для контроля состояния диспергирования наночастиц в объеме полимера в настоящее время используется сканирующий электронный микроскоп (СЭМ) и просвечивающий электронный микроскоп (ПЭМ), но оба эти метода очень трудоемки, дороги и доступны лишь немногим исследователям. Поэтому актуальной проблемой является разработка методик изучения и контроля структуры получаемых нанодисперсий, которые позволяют убедиться в степени ее гомогенизации и обеспечения стабильности достигаемых характеристик.

Научно-техническая проблема создания специальных конструкционных композитов, заключается в существенной разнице свойств полимерной матрицы, армирующих материалов и наполнителей, которая не позволяет полномасштабно использовать свойства наиболее прочного (химостойкого, абразивостойкого и т.п.) компонента системы в конкретных условиях эксплуатации изделия. Введение нанодисперсных добавок позволит выровнять физико-механические свойства основных компонентов композита и , в какой-то мере повысить или создать новые потребительские качества и свойства конечного продукта. При этом не стоит забывать о том, что необходимо строго соблюдать технический регламент производства самого композита, начиная от подготовки и приемочного контроля составляющих, выполнения условий смешивания, нанесения и отверждения, заканчивая процедурами постотверждения, хранения и ввода в эксплуатацию. В противном случае эффект от введения наночастиц будет минимальным.

Упрочняющее действие наночастиц в композите связано не столько с аддитивностью механических свойств матрицы и наполнителей по закону Холла-Петча, сколько с воздействием нанонаполнителя на структуру поверхностей разделения компонентов композита: более плотной упаковки молекул матрицы, кристаллизацией и текстурированием полимерной матрицы, образованием иных модификаций межмолекулярных связей полимера. Повышение удельной поверхности нанонаполнителей (снижение диаметра фуллеренов, нанотрубок, нановолокон и т.п.) улучшает его взаимодействие с молекулами полимерной матрицы и свойства композита в целом, при условии равномерного диспергирования наночастиц в матрице.

Анализ доступной информации по данному направлению развития наноиндустрии показал, что описанные работы и тенденции поиска необходимых решений пока не вышли за рамки лабораторных исследований и экспериментов, поэтому говорить о массовом внедрении полученных результатов в практику – не приходится. Тем не менее, отдельные уже достигнутые результаты исследований могут приниматься в промышленную разработку и подтягивать за собой общую инфраструктуру производства, включающую разработку нормативно-технической документации, стандартизацию понятий, технологий, систему показателей и контроля параметров и т.д. Необходимо проанализировать и доказать степень эффективного воздействия на свойства композита уже полученных видов наночастиц и не только углеродного состава. Какие количественные и качественные характеристики конечного продукта (изделия) могут быть получены применением того или иного нанонаполнителя или их комбинацией? Разработать эффективную и недорогую систему пооперационного контроля качества производства нанокомпозитов и качества конечного изделия и т.д. и т.п. Для сравнительной оценки получаемых результатов исследования нанокомпозитов, необходима унификация методов проведения экспериментальных работ, разработка критериев соответствия и оценочных характеристик получаемых материалов.

Из опыта работы со стеклонаполненными композиционными материалами нашего предприятия, для себя мы выделили следующие проблемы, с которыми пришлось столкнуться в практике реальной работы по изготовлению специальных видов машиностроительной продукции, эксплуатируемой в агрессивной рабочей среде:

- недостаточная химическая стойкость защитных систем на основе химостойких композитов, особенно при температурах выше + 100 град.С (для жидких сред). Необходимо достичь рубежа +250-300 град. С, что закроет потребности многих химических производств;

- недостаточная теплостойкость в сочетании с химостойкостью для газовых сред. Сейчас этот уровень не превышает +250 град.С. Нужно, как минимум, вдвое выше;

- недостаточная прочность и вибростойкость стеклонаполненных композиционных материалов. Углепластики пока слишком дороги для использования в общемашиностроительной практике;

- отсутствуют композиционные материалы с функциями индикации и самоконтроля при эксплуатации, что существенно бы повысило безопасность работы опасных производственных объектов;

- необходимо поработать в направлении создания нанокомпозитов с «эффектом памяти» для регулирования параметров и свойств изделия в процессе эксплуатации, в зависимости от производственных потребностей.