Путем направленной модификации структуры полиэфира, исследователи смогли увеличить проницаемость материала для лазерного излучения с 30 до 60 %. ПБТ с такими высокими и постоянными показателями представляет собой уникальный материал и никогда ранее не был доступен на глобальном рынке. Благодаря значительно улучшенной проницаемости, появляется возможность значительно увеличить скорость сварки и расширить технологические возможности переработки. При использовании стандартного ПБТ и лазера с длиной волны 1064 нанометров, скорость сварки составляет всего 5-12 миллиметров в секунду. В случае же нового материала Ultradur LUX, скорость может достигать 10-70 миллиметров в секунду.

Лазерная сварка – чистая технология соединения материалов

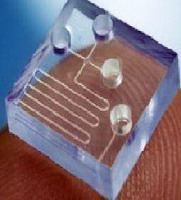

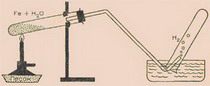

По сравнению с другими методами соединения, при использовании лазерной сварки отсутствует истирание частиц с поверхности (как в случае сварки трением или ультразвуковой сварки), отпадает необходимость в хранении других материалов, таких как клей или грунтовка, нет чрезмерной вибрации. Отсутствие вибраций в процессе соединения особенно важны тогда, если в одну из двух свариваемых деталей интегрированы чувствительные компоненты. Таким образом, преимущества лазерной сварки чрезвычайно важны при обработке малогабаритных деталей, требующих использования гибкой геометрической конструкции и чистых методов обработки. В особенности это относится к электронным и медицинским компонентам, таким как корпуса блоков управления двигателем автомобиля или агрегаты с датчиками. Принцип лазерной сварки состоит в том, что лазерный луч проходит через деталь, пропускающую лазерное излучение и расплавляет расположенный за ним компонент, поглощающий лазерные лучи (рис. 2). Расплавленный пластик передает тепло материалу, проницаемому для лазерного излучения, и, таким образом образуется сварной шов. Следовательно, необходимым условием для осуществления лазерной сварки является объединение материалов, один из которых пропускает, а другой поглощает лазерное излучение.

Несмотря на то, что в настоящее время применяются специальные марки материала Ultradur, обладающие особыми характеристиками в плане лазерной сварки, эти решения оставляют возможность модернизации, не только за счет того, что они по своей природе обладают низкой проницаемостью для лазерного излучения, но и за счет сложности в сохранении этого показателя постоянным. Проблема с показателем проницаемости для лазерного излучения состоит в том, что слишком низкое его значение может привести к увеличению длительности цикла, а это, в свою очередь, вызвать образование дефектов или вообще исключить возможность лазерной сварки. В некоторой степени этот эффект может быть скомпенсирован за счет увеличения времени сварки. Однако, это повышает вероятность сгорания или деструкции материала.

Если среднее значение проницаемости для лазерного излучения достаточно низко, то отклонения от этого значения могут оказывать особо негативное воздействие, вплоть до того, что лазерная сварка не сможет быть выполнена в рамках допустимых технологических условий. Кроме того, появляется вероятность повреждения обрабатываемой детали. Так как лазерная сварка обычно является последним производственным этапом, появление дефектов на этой стадии обозначает потерю всей стоимости продукта. Для компонентов, содержащих в себе высококачественные электронные модули, сумма легко может достигать 100 евро за штуку. Таким образом, потерянная стоимость превышает затраты на сырье, проницаемое для лазерного излучения, приблизительно в 1000 раз. Целью компании была разработка в рамках серии Ultradur продукта с повышенной и постоянной лазерной проницаемостью. Для достижения этой цели потребовался опыт больших групп физиков, химиков, инженеров и рыночных специалистов.

Сильное рассеивание луча за счет больших сферолитов

Лазерная сварка полукристаллических термопластов принципиально сложнее, чем в случае с аморфными продуктами, так как лазерный луч рассеивается сферолитами (рис. 3). Эта проблема, общая для всех полукристаллических полимеров, достаточно четко проявляется и при обработке ПБТ. По сравнению с полиамидом 6, пластина аналогичной толщины, выполненная из ПБТ, пропускает значительно меньшее количество лазерного излучения. Это происходит из-за более высокой степени отраженного рассеивания (рис. 4). Кроме того, выше степень расширения проходящего луча.

Известно, что отклонение лучей света значительно снижается в случае, если центр рассеивания меньше длины световой волны. Для наиболее распространенного лазера Nd-YAG, она составляет около 1000 нанометров (т.е. 1 микрон/мкм). Следовательно, решение проблемы состояло в ограничении пространственного расширения сферолитов до максимум 1 мкм. В результате многочисленных экспериментов, исследовательской группе BASF удалось осуществить такую модификацию. Новый материал Ultradur, получивший маркировку LUX, обладает более тонкой структурой и, соответственно, значительно более стабильной проницаемостью для лазерного излучения (рис. 5), чем другие марки ПБТ, доступные на рынке. Механические свойства материала находятся на уровне, сравнимым с уже известными продуктами серии Ultradur.

Улучшение оптических характеристик

Весьма существенное улучшение оптических характеристик ПБТ можно легко оценить по кривым прохождения. При длине волны лазера Nd-YAG, Ultradur LUX пропускает приблизительно в два раза больше света, чем стандартный ПБТ (рис. 6 и 7).

Повышена не только проницаемость для лазерного излучения – качество пропущенного лазерного луча также значительно увеличилось. Посредством экспериментов по рассеиванию с помощью так называемого фотометрического шара, было показано, что традиционный неармированный ПБТ практически не допускает прямого прохождения света с длиной волны, необходимой для лазерной сварки; все лучи в той или иной степени рассеиваются. Для Ultradur LUX при длине волны лазера Nd-YAG, напротив, прямое пропускание света составляет 50%, кроме того, лазерный луч расширяется в значительно меньшей степени.

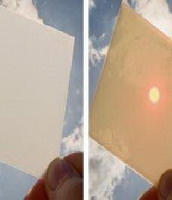

Практическую важность этих теоретических значений легко увидеть, подставив тесовые пластины под солнечные лучи. Даже из этого простого эксперимента можно сделать вывод о значительном увеличении пропускания света у материала Ultradur LUX. Учитывая, что проницаемость материала для лазерного излучения значительно выше, чем для естественного света (380-780 нм), можно утверждать, что сделан большой шаг вперед в области качества пластмасс.