Нарушения в работе линии, её простои неизбежно ведут к сокращению доходов от производства. Поэтому наряду с такими компонентами, как экструдер, формовочная фильера / оснастка и намоточное устройство, которые должны соответствовать специфике конечной продукции, центральная роль отводится установленной системе фильтрации расплава. Вкрапления на пленке, пожелтение или наличие т.н. ”рыбьих глаз” являются нежелательными явлениями, отрицательно влияющими на качество продукта и увеличивающими риск обрыва пленки. Появлению вкраплений способствует целый ряд причин, в т.ч.:

§ чужеродные частицы в первичном материале или в повторно используемом регрануляте;

§ явление сшивания полимера или наличие высокомолекулярных частиц, которые при переработке расплавляются не полностью;

§ чрезмерная термическая обработка материала на выходе;

§ плохое перемешивание при применении неорганических примесей.

Расплав материала до формования его в пленку должен быть очищен от загрязнений различного вида, чтобы обеспечить высокую степень прозрачности и прочности (особенно это важно для термоформовочной плёнки и обвязочных ленточек), а также обеспечить защиту от механических повреждений последующих компонентов линии. Оптимально выбранная фильтрационная система содействует выпуску высококачественной продукции, способствуя повышению эффективности всего производственного процесса. Правильно выбранная фильтрационная установка не только очищает материал от чужеродных примесей, но и не оказывая отрицательного влияния на технологический процесс, не ухудшает качество пленки. В этом случае идеальными являются работающие в полностью автоматизированном и непрерывном режиме с обеспечением постоянства давления расплава ротационные фильтрационные системы компании Гнойсс/ Gneuss.

Система RSFgenius: полностью автоматизирована, обеспечивает стабильный процесс с неизменным давлением фильтрации расплава и интегрированной обратной промывкой

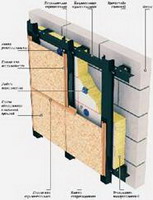

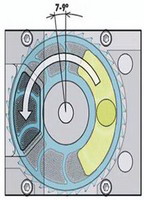

RSFgenius состоит из трех основных конструкционных частей: входного и выходного блоков, и вращающегося между ними диска фильтра. Герметичность фильтрационной системы обеспечивается очень жесткими, тщательно обработанными металлическими поверхностями. Все конструкционные модули фильтра, находящиеся в соприкосновении с фильтруемым расплавом полимера, не имеют контакта с окружающей средой.

На диске фильтра размещены по кругу фильтрующие элементы, периодически проходящие через канал расплава. Последний, протекая через сетки, засоряет их чужеродными частицами, в результате чего повышается перепад давления. На это мгновенно реагирует система управления фильтром, поворачивая диск в тактовом режиме на 1°. Тем самым обеспечивается одновременный вывод загрязнённой части фильтрующего элемента из канала расплава и ввод чистых площадей, равных выведенному засоренному сегменту. Это способствует сохранению равных активных площадей фильтрации на протяжении всего процесса, даже в ходе замены фильтрующих элементов. Благодаря такому режиму и принципу работы сохраняется стабильность давления и всего процесса. Изменение перепада давления (Δp) не превышает 2 бара

Автоматическая очистка загрязнённого фильтрующего элемента осуществляется за короткое время до его повторного входа в канал расплава. Загрязнения фильтрующих элементов удаляются под очень высоким давлением, что обеспечивает высокую эффективность их очистки. При этом часть отфильтрованного материала из выходного блока фильтра медленно нагнетается благодаря гидравлической подаче в шприцевидный поршень, после чего под высоким давлением ок. 30 – 80 бар ”выстреливается” через сетку в обратном направлении во входной блок фильтра. Оттуда частицы загрязнений выводятся через специальный отводной канал наружу.

Давление очистки сеток регулируется в зависимости от степени загрязненности материала. Каждый раз очищается очень малая доля сетки в Благодаря описанному принципу работы фильтра, фильтрующие элементы отлично очищаются и могут в зависимости от размера фильтрации использоваться до 400 раз. Это позволяет системе фильтрации работать в полностью автоматизированном режиме без вмешательства персонала до 2 мес. Полная замена комплекта сеток осуществляется по мере их механического износа и не оказывает влияния на техпроцесс. Время замены в зависимости от размера фильтра составляет не более 20 мин.