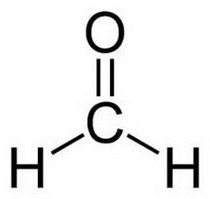

Сущность изобретения: продукт - бензойная кислота. БФ C7H6O2 т.пл. 120 - 121°С. Степень чистоты 99,2 %. Реагент 1: отход производства бензойной кислоты окислением толуола в присутствии солей кобальта с последующей ректификацией и обработкой остатка водой для отделения катализатора.

Реагент 2: вода или 15 - 30 %-ная смесь воды и n-пропилового спирта. Условия процесса: кипячение - охлаждение до 70 %, отделение смолы, охлаждение до 15 - 20 °С, отделение целевого продукта и последующее многократное повторение операций до полного извлечения бензойной кислоты.

Изобретение относится к способам выделения технической бензойной кислоты из отхода, образующегося при каталитическом окислении толуола до бензойной кислоты (1), которая применяется для получения лекарственных препаратов (2), при изготовлении косметических средств (10) консервирующих добавок (3).

Известен способ выделения бензойной кислоты из отходов органического синтеза (4). Согласно этому способу извлечение бензойной кислоты включает несколько стадий:

1. удаление ионов щелочно-земельных и тяжелых металлов, переводя их в соответствующие соли фосфорной кислоты;

2. окисление содержащихся в отходе альдегидов кислот перекисью водорода;

3. перевод бензойной кислоты в натриевую соль;

4. очистка раствора соли бензойной кислоты экстракцией примесей смесью толуола с диметоксиэтаном (метилалем);

5. перевод соли в кислоту, обработкой 35%-ным раствором HCl.

Указанный способ требует значительных затрат реактивов и воды, так на 100 кг отхода необходимо, кг H3PO4 0,880% NaOH 21-6 H2O2 Не указано Толуол 15,93 Метилаль 1,39 HCl 53 (35%) Вода 800 л без промывки вод и воды, необходимой для приготовления растворов.

К недостаткам описанного метода можно отнести многостадийность процесса отделения кислоты; значительные затраты реактивов и воды; необходимость очистки сточных вод от загрязнений попадающих в процессе выделения; сложность реализации технологии замкнутого цикла.

Наиболее близким по технической сущности и достигаемому результату является способ выделения бензойной кислоты из промышленных отходов ее производства путем окисления толуола воздухом в присутствии катализатора-солей кобальта и марганца, а также бромида натрия при 170-180оС, и давлении 0,7 МПа с последующим отделением целевого продукта ректификацией и образовании кубового остатка - отхода производства, который обрабатывают водой для отделения катализатора, а затем водным раствором щелочи при 60оС и рН 6,8. Извлеченный бензоат натрия в водном растворе содержащийся в количестве 15-17 используют в производстве конcервантов [5].

Цель изобретения заключается в упрощении процесса и в улучшении его экологии.

Поставленная цель достигается за счет предлагаемого способа выделения бензойной кислоты из промышленных отходов ее производства путем окисления толуола воздухом при 130-180оС и давлении 1 МПа в присутствии катализатора-ионов кобальта, с последующим отделением целевого продукта, ректификацией и образованием кубового остатка - отхода производства, который обрабатывают водой для отделения катализатора, а затем отход кипятят с водой или 15-30% смесью, воды и н-пропилового спирта, с последующим охлаждением до 70оС, отделением смолы, охлаждением до 15-20оС, отфильтрованием целевого продукта, при этом операции многократно повторяют до полного извлечения бензойной кислоты.

Отличительными признаками процесса является то, что отход после отделения катализатора кипятят с водой или 15-30%-ной смесью воды и н-пропилового спирта, а также охлаждение до 70оС, отделение смолы, вновь охлаждение до 15-20оС, отфильтровывание целевого продукта с последующим его высушиванием, а также многократным повторением операций до полного извлечения бензойной кислоты.

Предлагаемое техническое решение позволяет получить бензойную кислоту, пригодную для получения капролактама с т.пл. 120-121оС. Отходы, перерабатываемые по предлагаемому процессу, получают в производстве бензойной кислоты, заключающемся в окислении толуола воздухом при температуре 130-180оС, давлении 1 МПа, в присутствии солей кобальта. Фильтрат, содержащий воду и спирт, может повторно использоваться для извлечения. Концентрация спирта не превышает 30%. Более высокая концентрация приводит к растворению смолы в водно-спиртовом растворе. При содержании спирта ниже 14% растворимость бензойной кислоты падает.

В отличии от известного способа (5) разработанный способ является эффективным, экологически менее вредным и позволяет разработать замкнутый технологический цикл.

Пример 1.

К 100 г отхода, состава, %: Бензойная кислота 46,1 ± 2 Бензолбензоат 7,6 ± 0,5 Фталевая кислота 2,6 ± 0,2 Дифенилэтан 2,6 ± 0,4 Дифенил 10,4 ± 1,2 Бензофенол 3,8 ± 0,5 Фенилбензоат 3,8 ± 0,3 Прочие 15,3 ± 2 Неидентифицированные 7,8 ± 0,4 добавляют 350 мл воды и кипятят в течение 5-10 мин при слабом перемешивании. Смесь охлаждают до 70оС. Водный слой отделяют от смолы и дополнительно охлаждают до 15-20оС. Выпавшую бензойную кислоту отфильтровывают и сушат. Фильтрат используют многократно до полного извлечения бензойной кислоты из отходов. Выход бензойной кислоты составляет 58 г (59% от массы отхода), т.пл. 120-121оС.

Пример 2.

К 100 г отхода добавляют 300 мл 25%-ного водного раствора н-пропилового спирта и кипятят при слабом перемешивании в течение 2-4 мин. Смесь охлаждают до 70оС, водно-спиртовый слой отделяют и дополнительно охлаждают до 15-20оС. Выпавшую бензойную кислоту отфильтровывают и сушат. Фильтрат используют многократно до полного извлечения бензойной кислоты из отхода. Выход кислоты составляет 59 г (59% от веса отхода).

Пример 3.

К 100 г отхода добавляют 300 мл 15%-ного водного раствора н-пропилового спирта и кипятят при слабом перемешивании в течение 2-4 мин. Смесь охлаждают до 70оС водно-спиртовый слой отделяют и дополнительно охлаждают до 15-20оС. Выпавшую бензойную кислоту отфильтровывают и сушат, фильтрат используют многократно до полного извлечения бензойной кислоты из отхода. Выход кислоты составляет 58,5 г (58,5% от массы отхода).

Пример 4.

Все, как в примере 3, только берут 30%-ный водный раствор н-пропилового спирта. Выход составляет 59,5 г (59,5% от массы отхода).

Формула изобретения

Способ выделения бензойной кислоты из промышленных отходов ее производства путем окисления толуола воздухом в присутствии соединений кобальта при нагревании с последующим отделением бензойной кислоты ректификацией и обработкой образовавшегося отхода-кубового остатка, содержащего 40-70% бензойной кислоты, водой для отделения катализатора, отличающийся тем, что, с целью упрощения процесса и улучшения его экологии, отход после отделения катализатора кипятят с водой или 15-30%-ной смесью воды и н-пропилового спирта с последующим охлаждением до 70oС, отделением смолы, вновь охлаждением до 15-20oС, отфильтровыванием целевого продукта, высушиванием его с последующим многократным повторением операций до полного извлечения бензойной кислоты.