Однако‚ с технологической точки зрения‚ его следует применять при минимально возможной вязкости, что может быть достигнуто тремя принципиальными способами:

-разогревом битума до технологических температур (горячий способ);

-разжижением вязких битумов специальными, как правило, легкими растворителями;

-эмульгированием битума в воде в присутствии специальных веществ (битумные эмульсии).

Первый способ используется обычно для производства горячих смесей с предварительным нагревом исходных минеральных материалов или розливом горячего битума на холодную поверхность при производстве подгрунтовки или устройстве поверхностной обработки. Этот способ имеет достоинства и недостатки.

К достоинствам следует отнести возможность получения конгломерата (асфальтобетона) с высокой прочностью при использовании высоковязких битумов для дорог с тяжелым и интенсивным движением‚ а к недостаткам – затраты энергии на нагрев минеральных материалов при производстве горячих смесей‚ ограниченный период времени на устройство конструктивных слоев дорожной одежды и отрицательное воздействие на окружающую среду в процессе всего цикла производства работ.

Второй способ, как правило‚ дороже из-за весьма дорогостоящих растворителей‚ которые за относительно короткий период времени должны испариться‚ что приводит к загрязнению окружающей среды и к повышенной пожароопасности при производстве работ.

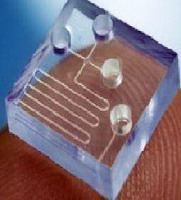

Третий способ‚ с использованием битумных эмульсий‚ не требует нагрева и может использоваться с холодными и даже влажными минеральными материалами, что позволяет снизить расход энергоносителей до 40% по сравнению с традиционными «горячими» технологиями. Эмульсия – неоднородная‚ термодинамическая неустойчивая система с двумя или несколькими жидкими фазами‚ представляющими одну постоянную жидкую фазу (дисперсионную среду) и‚ по меньшей мере‚ вторую жидкую фазу‚ рассеянную в первой в форме мелких капелек (дисперсная фаза). В зависимости от формы‚ битумные эмульсии классифицируются на прямые и обратные [4].

Прямые эмульсии – это когда битум в виде мелких капелек (от 1 до 20 мк) находится в водной среде. Обратная эмульсия – это когда вода в виде мелких капелек находится в битумной среде. В дорожной практике наибольшее применение находят прямые битумные эмульсии.

Относительно низкая вязкость прямых битумных эмульсий, обусловленная наличием водной среды (от 31 до 50%)‚ обеспечивает хорошую способность обработки каменных материалов без их сушки и нагрева. Такие технологические свойства битумных эмульсий обусловливают благоприятное их применение в дорожном строительстве с позиций охраны труда дорожных рабочих и охраны окружающей среды.

В зависимости от применяемых эмульгаторов эмульсии могут быть анионного и катионного видов. При этом за последние годы в мировой практике дорожного строительства производятся и используются главным образом (почти 100%) эмульсии катионного вида‚ как наиболее универсальные и обеспечивающие достаточную адгезию вяжущего к поверхности минеральных материалов кислой и основной природы. За более чем 60-летний период производства битумных эмульсий катионного вида за рубежом в совершенстве отработаны различные составы и технологии их применения в дорожном строительстве и налажен промышленный выпуск большого ассортимента эмульгаторов для различных составов эмульсий применительно к их назначению.

Наибольший опыт в теоретических разработках и в практическом использовании битумных эмульсий накоплен во Франции, которая считается мировым лидером в этих вопросах и где более 30% от общего объема органических вяжущих для дорожных целей применяются в эмульгируемом виде. В России в середине 60-х годов на основании научно-исследовательских работ и небольшого опыта практического применения были разработаны технические и нормативные документы по приготовлению и использованию битумных эмульсий в дорожном строительстве [4].

Главной целью эмульгирования битума является его перевод в жидкотекучее состояние при температуре окружающей среды (т.е. снижение вязкости).

Эмульсия должна бить стабильной при хранении и транспортировке, но при нанесении на минеральный заполнитель или поверхность дорожного покрытия она должна разрушаться с установленной для данного вида работ скоростью. В нашей стране фундаментальные исследования по механизму образования эмульсий проводились академиком П.А. Ребиндером и его школой. В их трудах механизм эмульгирования выглядит следующим образом:

1 стадия: растягивание капли жидкости в цилиндрик, что сопровождается увеличением поверхности дисперсной фазы и происходит затрата работы для преодоления молекулярных сил поверхностного натяжения;

2 стадия: вытянутая капля становится неустойчивой и распадается на более мелкие капли, приобретающие сферическую форму, что сопровождается уменьшением поверхности и свободной поверхностной энергии. Образующиеся при перемешивании цилиндрики жидкости начинают распадаться на капельки только тогда, когда их длина становится больше длины окружности сечения;

3 стадия: одновременно протекающие процессы коалесценции при столкновении капель и диспергирования образующихся капель. Чем меньше становятся капельки, тем труднее происходит их вытягивание. Под действием увеличивающегося капиллярного давления более мелкие капли делаются все более жесткими, сопротивляющимися изменению формы. Диспергирование капель происходит не только при растягивании капель, но и при небольшом сжатии.

Существует два принципиально различных вида эмульгирования - механическое и химическое. В случае механического эмульгирования работа диспергирования осуществляется путем внешних механических воздействий, при химическом - в результате протекания на межфазной границе гетерогенной химической реакции. После образования эмульсии капли стабилизируются поверхностноактивными веществами (эмульгаторами), что основано на определенных закономерностях, общих для обоих видов эмульгирования, которые рассмотрены в [3].

Можно условно выделить следующие стадии механического диспергирования:

- дробление жидкости на отдельные капли;

- укрупнение капель в результате их слияния (коалесценции);

- стабилизация капель определенных размеров;

- старение эмульсии.

Промышленное получение битумных эмульсий. Промышленные установки по производству битумных эмульсий имеют производительность, как правило‚ от 5 до 40 т/ч. Производство эмульсий обычно осуществляется с помощью коллоидных мельниц‚ основными характеристиками которых являются:

-наличие воздушного зазора‚ регулируемого или постоянного‚ находящегося между статором и ротором‚ что непосредственно влияет на тонкость эмульсии;

-скорость вращения ротора, которая имеет значение для гранулометрической формулы битумных частиц.

При этом в разных установках подготовка дисперсионной среды (водной фазы) производится либо заранее в отдельной емкости и в готовом виде подается параллельно с битумом в коллоидную мельницу‚ либо с помощью насосов-дозаторов все компоненты эмульсии в определенной пропорции‚ согласно рецепту‚ подаются в коллоидную мельницу с постоянным измерением водородного потенциала рH как дисперсионной среды‚ так и готовой эмульсии.

При попадании эмульсии на поверхность она разлагается, образуя тонкий слой битума, равномерно распределенного по поверхности и проникшего во все поры.

Производство битумных эмульсий требует специального оборудования и соответствующей инфраструктуры для его успешного использования. Производственный блок характеризуется своей производительностью: 5 т/ч, 10 т/ч, и т.д. Исходя из опыта, можно сказать, что производительность 5 - 10 т/ч является вполне достаточной. Достоинства битумных эмульсий. Битумные эмульсии призваны улучшить качество, повысить технологичность и скорость проведения дорожно-строительных и ремонтных работ. Основным конкурентом битумных эмульсий является дорожный битум, разогретый до высоких температур. При использовании такого битума в дорожном строительстве и ремонте невозможно достичь достаточного качества ввиду следующих причин:

-низкая сцепляемость битума с поверхностью основания (плохая адгезия);

-плохое и неравномерное распределение по поверхности;

-необходимость полного отсутствия влаги на очищенной поверхности;

-невозможность варьирования качественными параметрами битума в зависимости от проводимых работ;

-высокая энергоемкость, обусловленная поддержанием высоких температур;

-повышенная опасность производства работ, так как используется битум температуры до 160 о С.

В отличие от дорожного битума, использование битумных эмульсий обеспечивает [8]:

-полное сцепление с основанием вследствие положительной заряженности катионной эмульсии и отрицательного заряда поверхности основания дороги;

- по текучести эмульсия близка к воде, поэтому она растекается по поверхности, заполняя все поры и неровности;

-допускается разлив битумных эмульсий на увлажненную поверхности;

-технология производства битумных эмульсий позволяет варьировать ее качественными показателями, необходимыми для каждого отдельного вида работ;

-более низкая энергоемкость из-за отсутствия необходимости поддержания высокой температуры;

-использование битумных эмульсий при температурах от 30 до 70 оС делает ее применение безопасным.

Минеральные заполнители часто классифицируются как щелочные или кислотные. Известняк является примером щелочного заполнителя, из кислотных можно отметить гранит и кварц. В России наиболее распространён известняковый щебень.

В зависимости от требуемых технологических и эксплуатационных свойств связующего материала эмульсии могут быть приготовлены на битумах различной вязкости как с использованием различных добавок (растворители‚ поверхностно-активные вещества (ПАВ)‚ полимеры)‚ так и без них. При этом в зависимости от назначения и условий применения могут быть приготовлены эмульсии с различной скоростью их распада и устойчивостью при транспортировке и хранении.

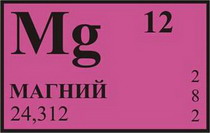

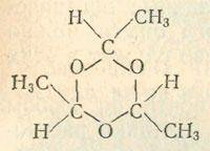

Так же повышению стабильности эмульсии способствует ввод в её состав полимеров. Полимерные добавки широко распространены и рассмотрены в [10, 12, 14, 16, 18, 19, 20, 21]. Стабилизация коллоидных частиц полимерами объясняется одновременным действием электростатического и полимерного вкладов. Неионные макромолекулы типа полиоксиэтилены могут обеспечить стабильность только благодаря полимерной природе. Полимер, нерастворимый в дисперсной среде, будет присоединятся к каллоидной частице по механизму физической адсорбции. При сближении на стабилизирующие фрагменты начинают действовать напряжения сжатия и поэтому такие фрагменты стремятся выйти из области напряжённого состояния.