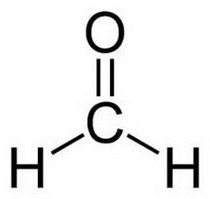

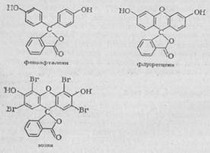

На технологической площадке существует два больших потока: производство полимеров, основанное на переработке олефинов, и производство метанола, который используется в качестве сырья для производства формалина и карбамидоформальдегидных смол.

Структура предприятия включает в себя:

· Производство «Этилен»

· Производство «Полипропилен»

· Производство «Полиэтилен»

· Производство формалина и карбамидоформальдегидных смол (ФиКС)

· Производство пластмассовых изделий

· Производство подготовки сырья и готовой продукции

· Опытно-экспертиментальное производство

· Ремонтное производство

· Производство «Метанол»

IV очереди производственный комплекс ТНХК включает установку ЭП – 300 по выработке этилена, пропилена и установку ПЭВД – 150 по выработке полиэтилена высокого давления мощностью около 150 тыс. т в год.

Этилен и пропилен, получаемые на ЭП-300, производятся методом термического пиролиза прямогонного бензина, поступающего с Ачинского нефтеперегонного завода. Сырьем также является сжиженный газ пропан-бутан. Попутные продукты производства: бутилен-бутадиеновая фракция (ББФ) для производства синтетического каучука, фракция жидких продуктов пиролиза, применяемых в качестве растворителей и добавок к моторному маслу для улучшения детонационных свойств, пироконденсат.

В составе ЭП-300: установка по производству этилена и пропилена, установки переработки жидких продуктов пиролиза, переработки пироконденсата.

На отделении подготовки пиролиза имеется колонна водной закалки. Имеется энергоблок - 2 котла по 12 тонн и генератор электроэнергии на 12 кВт. На ЭП-300 - 9 печей по 20 тонн и 2 этановые установки по 12,5 тонн. Установка объединяет производство бензола, две нитки полиэтилена высокого давления мощностью 75 тыс. тонн каждая и полиэтилена низкого давления. Достроены две линии полиэтилена высокого давления по 75 тыс. тонн каждая. Установка бензола (с учетом комплектации) завершена строительством примерно на 70%. На предприятии функционирует производство полипропилена мощностью 300 тыс. тонн полимера в год.

Хотя ЭП-300 заработала еще в декабре 1993 года, когда были запущены производство этилена и производство полиэтилена высокого давления, к 2000 году ее суммарный наработанный пробег составил чуть более двух лет. В принципе, установку можно считать практически неизношенной. Основной причиной столь низкого использования ЭП-300 в этот период можно считать постоянную смену владельцев предприятия. Толчком к развитию предприятия послужило введение в 1997 г. внешнего управления. В конце 2000 г. внешнее управление было продлено на пять лет, (управляющая компания АК «СИБУР», после реструктуризации - ОАО «Сибур Холдинг»).

В течение 2004-2005 гг. проводилась проработка вариантов по эффективному использованию углеводородных газов из магистрального газопровода «Нижневартовск-Парабель-Кузбасс» с целью строительства газоперерабатывающего завода и реконструкции существующих мощностей для увеличения выпуска полимерной продукции. Для этого были привлечены инжиниринговые фирмы Линде, Мицубиси, Флуор, Текнип и другие.

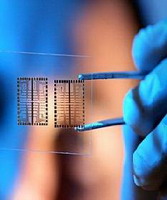

Был выбран вариант, предложенный фирмой Линде, который предполагал строительство установки разделения газа по криогенной технологии незначительная реконструкция существующей установки пиролиза с доведением до проектной мощности при работе на сырье СУГ:нафта в соотношении 40:60, строительство новой установки пиролиза этана по технологии фирмы Линде и строительство производства полиэтилена высокой плотности газофазным способом (процесс ЮНИПОЛ).