В настоящее время хорошо зарекомендовал себя на практике модуль крыши модели OpelCorsa и панорамная крыша OpelZafira, а также антенная крыша модели Mercedes-Benz класса R (рис. 1). Специальный, легко извлекаемый из форм и армированный длинным стекловолокном ПУР-пенопласт, выполняющий несущую функцию, поставляет фирма BayerMaterialScienceAG, Леверкузен.

Эволюция модулей крыш

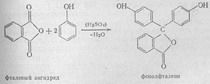

Первоначально технология дублирования плёнки полиуретановым покрытием использовалась только при производстве крупногабаритных стабильных формованных деталей с рифлёной поверхностью. Пионером здесь был smart, который начали серийно выпускать в 1998 году. Его крыша состояла из изготовленной методом соэкструзии термопластичной плёнки и ПУР-пены, армированной длинным стекловолокном. Некоторые модели smartи сегодня поставляются с цельными пластмассовыми крышами из рифлёной ASA/PCплёнки (акрилонитрил-стирол-акрилэфир/поли-карбонат) фирмы Hagedorn.

Постоянное усовершенствование материала и технологии привело к тому, что теперь возможно изготовление деталей, поверхность которых может быть доведена до класса А. Это тоже было продемонстрировано на модулях крыш серии «smart», модели «smartForfour» и «smartRoadster*. В качестве материала для дублирования и здесь был использован армированный стекловолокном ПУР-пенопласт фирмы BayerMaterialScience.

Технологию дублирования плёнки полиуретановой пеной автопроизводитель Opel в 2005 году впервые перенёс на компакт-вэн, снабдив его большой и сложной крышей. Опциональная панорамная крыша модели Zafira (рис. 2) отличается четырьмя интегрированными стеклянными плоскостями, которые оптически расширяют пространство, а также пятью багажными ящиками, расположенными в салоне по центру между стеклянными плоскостями. Багажное пространство этих ящиков достаточно велико благодаря внешнему воздухозаборнику. Весь модуль, от воздухозаборника с глянцевой поверхностью до опорной рамы, несущей стеклянные элементы, имеет размеры примерно 2100 на 1100 мм. Дублирование ПУР-пеной, армированной стекловолокном, производится за один рабочий процесс.

Все упомянутые модули крыш изготавливаются на оборудовании Krauss-Maffei методом LFI-PUR®. Самый новый пример инновационного композита ПУР-плёнка — антенная крыша автомашины Mercedes-Benzк ласса R, выполненная методом S-RIM. Есть ещё одно важное отличие: в модулях моделей smart и Opel применяются тонированные термопластичные плёнки контрастного чёрного цвета, так как точно подобрать их к цвету автомобиля невозможно. Иначе обстоит дело с плёнками для антенной крыши автомобиля Mercedes-Benz класса R. Эти плёнки предварительно окрашиваются, при этом сначала плёнка покрывается основой и прозрачным лаком. Отдельные слои лака физически высушиваются в конвекционной сушильной камере. После этого наносится защитная плёнка, и раскроенные заготовки лежат до следующего технологического процесса — глубокой вытяжки. На этой стадии деталь приобретает свою окончательную форму. В заключение лак отверждают химически под действием УФ-излучения. Дублирование окрашенной плёнки армированным стекловолокном ПУР-материалом придаёт антенной крыше жёсткость и формостойкость.

Идеальный материал

За выгодно отличающиеся механические и технологические свойства всех модулей крыш отвечают армированные стекловолокном ПУР-пенопласты типа Baydur® STRфирмы BayerMaterialScienceAG. Использование этих ПУР-материалов, специально разработанных для метода дублирования, приносит целый ряд преимуществ, в особенности при производстве высококачественных формованных деталей. Речь идёт о вспененных реактопластах, состоящих из двух жидких ПУР-компонентов сырья, и вступающих в реакцию непосредственно в пресс-форме. Так как эта в исходном состоянии низковязкая ПУР-реакционная смесь медленно вспенивается и отвердевает лишь при определённой стартовой температуре, это позволяет изготавливать особо крупные детали со сложной геометрией и разной толщиной стенок, что было бы невыполнимо при переработке термопластичных материалов.

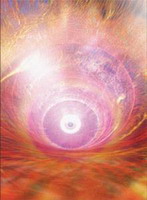

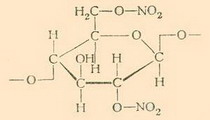

Благодаря стекловолокну, которое подмешивается в полиуретан для упрочнения, сильно повышается теплостойкость и заметно снижается коэффициент расширения дублированных деталей; это обеспечивает высокую формоустойчивость моделей крыш. Свойства изделий, изготовленных из материала Baydur® STR, например, модуль упругости при изгибе, во многом зависит от доли стекловолокна и плотности пенопласта (рис. 3). Проблемы качества поверхности термопластичных плёнок сводятся к минимуму за счёт низкого давления внутри пресс-форм (от 10 до 20 бар) и низких температур переработки. Предварительно обработанные металлические крепёжные элементы и вставки также запениваются за один процесс. Отверждающийся ПУР-пенопласт, армированный стекловолокном, прочно и надолго связывает термопластичную плёнку. Предусмотренные в рецептуре Baydur® STRспециальные добавки, облегчающие извлечение из форм, делают лишним утомительную обработку пресс-форм разделительной смазкой после каждой заливки. Тем самым они гарантируют надёжность и рентабельность производственного процесса.

Существуют специальные рецептуры системы Baydur® STR, разработанные специально в соответствии с особенностями методов LFI-PUR - и S-RIM. Такие разработки в тесном сотрудничестве с заказчиками типичны для полиуретанового системного бизнеса фирмы BayerMaterialScience. С 1 марта 2007 года предприятие объединило весь полиуретановый системный бизнес зонтичным брендом BaySystems®. Это относится как к прежним торговым маркам данного сегмента, среди которых и Baydur®, так и к глобальной сети полиуретановых системных домов.